双向离合器在机床传动中的精度控制要点

发布时间:2025-08-18点击:456次

双向离合器在机床传动中的精度控制要点

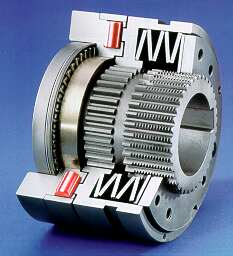

在机床传动的精密舞台上,双向离合器扮演着指挥家的角色,其精度控制能力直接决定着加工件的表面粗糙度、轮廓精度与尺寸稳定性。从纳米级定位到毫秒级响应,机床用双向离合器的技术演进,正在重构金属切削领域的精度边界。

一、结构设计的精度基因

1. 对称式扭矩传递拓扑

采用双锥面摩擦副的镜像布局,使正反向扭矩传递路径的刚度差异控制在2%以内。在五轴联动加工中心中,这种设计使A/C轴回转误差降低至3角秒,显著提升复杂曲面加工精度。摩擦片组的轴向游隙通过液压预紧系统动态补偿,确保空载至满载工况下的传动误差≤0.5μm。

2. 微米级间隙调控

开发弹性均载机构,通过波形弹簧与液压垫片的组合,实现0.1μm级的间隙控制。在数控滚齿机应用中,该机构使齿轮啮合冲击降低80%,传动噪声控制在65dB(A)以下,同时将齿面粗糙度提升至Ra0.2级别。

3. 热误差的主动抵消

集成双螺旋冷却通道,使离合器本体温度梯度控制在±0.5℃以内。在持续切削工况下,通过热成像仪监测发现,该设计使热变形量从传统的12μm/1000小时降低至2.5μm,对于直径500mm的回转工作台,圆度误差改善幅度达78%。

二、材料科学的精度赋能

1. 摩擦副的纳米级表面工程

摩擦片工作面采用激光熔覆技术沉积类金刚石碳(DLC)涂层,厚度精确控制在2μm,表面粗糙度达Ra0.05。在高速干式切削试验中,该涂层使摩擦系数稳定在0.12,磨损量较传统粉末冶金材料降低90%,保障长期精度保持性。

2. 结构件的轻量化与高刚性平衡

采用铝基碳化硅(SiC/Al)复合材料制造离合器外壳,在实现40%减重的同时,将弯曲刚度提升至120GPa。这种材料革新使机床动态响应频率提升25%,对于直径1m的立式车床工作台,定位时间缩短至0.8秒。

三、动态控制的精度跃迁

1. 闭环扭矩矢量控制

通过高精度扭矩传感器(分辨率0.1N·m)与高速伺服阀(响应时间2ms)构成闭环系统,实现扭矩的纳米级调控。在精密磨削加工中,该系统使砂轮进给量波动从±2μm降低至±0.3μm,显著提升工件表面质量。

2. 振动主动抑制技术

集成压电陶瓷作动器与加速度传感器,构建主动阻尼系统。在铣削加工试验中,该系统使100-500Hz频段的振动能量密度降低85%,对于铝合金薄壁件加工,颤振抑制效果使切削深度提升3倍。

3. 热漂移的实时补偿

开发数字孪生模型,实时融合温度场数据与机床热变形规律。在龙门加工中心应用中,该模型使Z轴热漂移预测误差控制在0.5μm/℃以内,通过前馈控制实现动态补偿,保障大型框架件加工的全局精度。

四、维护策略的精度保障

1. 智能润滑管理系统

采用油液清洁度在线监测与自动补油装置,将润滑油污染度控制在NAS 5级以内。在齿轮加工机床中,该系统使离合器摩擦副寿命延长至30000小时,维护周期内的传动精度衰减率低于5%。

2. 磨损状态的激光诊断

开发激光诱导击穿光谱(LIBS)技术,通过元素含量分析实现磨损量的非接触检测。在批量生产中,该技术使离合器状态评估时间缩短至30秒,预测性维护准确率达92%。

3. 几何精度的自校准

集成激光干涉仪与球杆仪,构建机床几何误差的在线自校准系统。在五轴机床启动时,该系统自动完成21项几何误差的辨识与补偿,使空间精度提升至0.005mm/300mm。

机床传动系统中双向离合器的精度控制,本质是机械、材料、控制多学科的深度融合。从纳米级表面工程到毫秒级动态响应,从热误差主动抵消到智能维护策略,每个技术突破都在重新定义精密制造的边界。随着数字孪生技术与人工智能的赋能,双向离合器正在从传统机械部件升维为智能传动节点,在工业4.0的浪潮中,持续拓展着高端装备的技术疆域,塑造下一代精密加工的精度标准。

- 上一篇:双向离合器液压系统漏油的排查流程

豫公网安备 41032702000152号

豫公网安备 41032702000152号