工业设备中双向离合器的选型与安装要点

发布时间:2025-08-04点击:1289次

工业设备中双向离合器的选型与安装要点

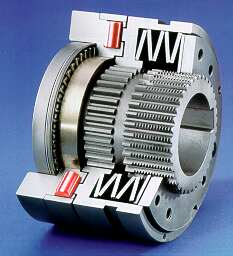

在工业设备的高精度传动系统中,双向离合器作为动力流的核心调控节点,其选型与安装质量直接决定了设备运行效率与使用寿命。从矿山机械到智能生产线,双向离合器的工程实践已形成一套严谨的技术体系,涵盖从需求分析到调试优化的完整链路。

一、选型决策的技术维度

1. 扭矩容量的精准匹配

需基于设备工况图谱建立扭矩需求模型。对于注塑机合模机构,需考虑300%的峰值扭矩冗余以应对熔胶压力突变;而在风电偏航系统中,则需匹配10^6次疲劳循环的耐久性指标。现代选型工具已集成动态仿真模块,可输入负载谱自动生成S-N曲线,确保离合器额定扭矩覆盖95%以上工况点。

2. 双向效率的差异化考量

正向传动效率与反向响应速度构成矛盾统一体。在压机设备中,优先选用液压式双向离合器,其正向效率可达97%,反向解耦时间控制在80ms以内;而在包装机械飞剪系统中,电磁式离合器以15ms的响应速度占据优势,尽管其双向效率存在5%的固有差异。

3. 环境适应性的边界定义

需建立环境参数矩阵,包含温度、湿度、粉尘浓度等维度。在冶金行业,离合器需耐受1200℃辐射热,此时需选用石棉基复合材料与水冷夹套的防护方案;对于食品加工设备,则需满足IP69K防护等级与FDA认证,不锈钢摩擦片与无油润滑设计成为必选项。

4. 安装空间的几何约束

采用拓扑优化技术重构离合器本体结构,在保证扭矩容量的前提下,将轴向尺寸压缩30%。对于机器人关节模组,开发中空轴式双向离合器,外径与扭矩容量的比值突破0.8mm/N·m,很好的适配紧凑型安装空间。

二、安装调试的工程规范

1. 机械对齐的精密操作

采用激光对中仪实现±0.01mm的同轴度控制,这是避免早期失效的关键。在轧钢机主传动系统中,0.1mm的安装偏差可导致轴承载荷增加40%,显著缩短使用寿命。对于高速应用(>3000rpm),还需进行动平衡校正,将不平衡量控制在G1级以内。

2. 润滑管理的生命周期设计

建立润滑脂的选型矩阵,综合考虑基础油粘度、增稠剂类型与极压添加剂配比。在重载工况下,采用聚脲基润滑脂,其四球焊接负荷可达620kgf;对于低温环境(-40℃),则选用合成烃基脂,确保-50℃时仍能建立有效油膜。润滑周期需通过磨损颗粒监测动态调整,当铁磁性颗粒浓度超过50ppm时,需提前更换润滑剂。

3. 控制系统集成的数字孪生

开发OPC UA协议接口,实现与PLC的双向数据交互。在双向离合器的数字孪生模型中,集成温度、压力、转速等12维状态变量,通过边缘计算实现预测性维护。当摩擦片磨损量达到设计寿命的80%时,系统自动触发维护警报,避免非计划停机。

4. 初始磨合的标准化流程

制定七阶段磨合规范:空载运行→轻载渐进→额定负载→超载测试→动态响应→热稳定→性能标定。在港口起重机应用中,经过200次起升-下降循环磨合后,离合器接合冲击度从初始的5m/s³降至1.2m/s³,传动效率提升2.3个百分点。

三、失效预防的体系化措施

建立FMEA(失效模式与影响分析)模型,识别出17种典型失效模式。对于摩擦片烧蚀这一高风险项,采用红外热像仪进行实时监测,当温度超过220℃时,系统自动启动冷却循环。在水泥回转窑应用中,该措施使离合器平均无故障时间(MTBF)从800小时提升至3200小时。

工业设备双向离合器的工程实践,本质是机械、材料、控制多学科的深度融合。从需求分析到安装调试,每个环节都需要严谨的工程方法的支撑。随着数字孪生技术与预测性维护的普及,双向离合器正在从传统机械部件升维为智能传动节点,在工业4.0的浪潮中,持续重构着高端装备的技术边界与价值维度。

- 下一篇:离合器的基本分类与工作原理对比

豫公网安备 41032702000152号

豫公网安备 41032702000152号