双向离合器在机器人关节传动中的轻量化设计

发布时间:2025-12-15点击:369次

双向离合器在机器人关节传动中的轻量化设计:迈向高动态响应的必由之路

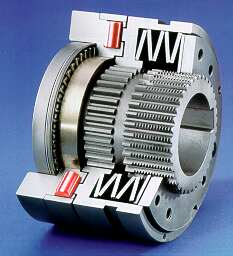

在机器人技术向着更高精度、更强敏捷性发展的浪潮中,关节传动系统的性能成为关键制约因素。双向离合器作为实现关节正反双向驱动与模式切换的核心元件,其轻量化设计已不再是简单的"减重"需求,而是提升机器人整体动态性能的战略性举措。这一设计追求的本质,是在不牺牲扭矩密度与刚度的前提下,实现传动部件惯性矩的降低,从而赋予机器人更快的响应速度与更高的能效表现。

一、轻量化的核心价值:超越重量的系统性能提升

对于机器人关节而言,轻量化的意义远高于传统装备。旋转部件的重量直接转化为转动惯量,而惯量是动态响应能力的"天敌"。

1.提升动态响应频率:关节运动部件的惯性降低,意味着驱动电机在启停、换向时需要克服的惯性负载更小。这直接转化为更短的加减速时间,更高的响应带宽,使机器人能够完成更高速、更精密的轨迹跟踪与频繁的启停动作。

2.降低能量消耗与冲击:更轻的运动质量意味着驱动能耗的显著降低。同时,在紧急制动或反向驱动时,由惯性力产生的内部冲击载荷也相应减小,有益于提升整个传动链的寿命与可靠性。

3.实现关节的小型化与集成化:轻量化设计往往与结构紧凑化相辅相成。更小、更轻的双向离合器为关节内部布局留下更多空间,便于集成传感器、布线,从而实现关节模块的整体小型化。

二、材料创新:从"强重度"到"比强度/比刚度"的选材哲学

轻量化设计的基石是材料科学的应用。传统的合金钢虽强度高,但其密度大。现代设计转向更先进的材料体系:

-高性能轻合金:对于离合器壳体、保持架等结构件,采用高强度的铝合金或钛合金,能在保证足够刚度和强度的前提下,实现显著的减重效果。表面硬化或涂层处理可弥补其表面耐磨性的不足。

-复合材料应用:在特定工况下,采用碳纤维增强复合材料(CFRP)制造非核心的承载构件,充分利用其极高的比强度(强度/密度)和比刚度(弹性模量/密度),是实现突破性减重的可能路径,但其各向异性特性和成本是需要攻克的难点。

-关键摩擦副的材料升级:对于必须承受高接触应力的滚道、楔块等核心零件,在减重空间有限的情况下,重点转向采用高性能轴承钢,并通过真空热处理、表面超精加工等手段,在保持小型化的同时提升其扭矩承载能力和耐久性,实现"功能密度"的提升。

三、结构拓扑优化:仿生学的减重智慧

轻量化并非"偷料",而是通过精准的计算,去除不承受主要载荷的材料,实现"物尽其用"。

-有限元辅助设计:基于有限元分析进行拓扑优化,模拟离合器在实际工况下的受力状态,识别出低应力区域,从而在这些部位进行掏空、镂空设计,形成仿生学的筋络结构。在保证刚度的同时,去除冗余质量。

-一体化功能集成设计:将分离轴承座、连接法兰等功能与离合器本体进行一体化设计,减少零件数量,避免使用沉重的紧固件和连接件。这不仅减轻了重量,也提高了系统的整体刚度和精度。

四、系统级考量:轻量化设计与散热、润滑的协同

轻量化设计必须与热管理和润滑系统协同进行。

-散热设计:轻量化结构可能导致热容量下降。需优化离合器内部的润滑油道和散热鳍片,确保在频繁正反转、高功率密度工作时产生的热量能及时导出,防止因热变形破坏精密间隙。

-润滑优化:采用微量润滑或油气润滑技术,精确控制润滑油量,既满足润滑需求,又避免过多的油液增重和搅油损失。

五、面向机器人动态负载的设计验证

机器人关节的负载复杂多变,存在频繁的启停、换向。因此,其双向离合器的轻量化设计必须通过苛刻的验证:

1.高循环疲劳测试:模拟机器人连续工作数万甚至数十万次的动作循环,验证其轻量化结构的抗疲劳性能。

2.冲击负载测试:验证其在承受突然启停或外部冲击时的可靠性。

在机器人关节传动中,双向离合器的轻量化设计是一项复杂的系统工程,是材料、结构、工艺与系统应用深度融合的结晶。其目标是从单纯的"重量减轻"升华为"惯性矩的降低与系统动态性能的跃升"。通过采用先进材料、进行拓扑优化和一体化设计,并在散热、润滑等方面进行协同创新,可以实现传动部件性能的跨越式发展。这不仅能让机器人动作更迅捷、更节能,更是推动机器人技术向更高灵活性、更强自主性迈进的关键技术支撑,预示着下一代高性能机器人的发展潮流。

- 上一篇:单向轴承的基本原理与工作机制

豫公网安备 41032702000152号

豫公网安备 41032702000152号