双向离合器齿轮啮合式的传动精度控制

发布时间:2025-11-18点击:1284次

双向离合器齿轮啮合式的传动精度控制:从齿间微观世界到系统级集成的精确艺术

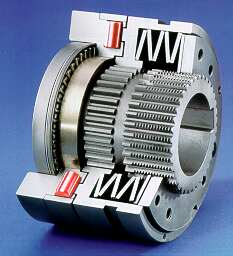

在需要实现正反两个方向精确传动与快速切换的系统中,齿轮啮合式双向离合器扮演着核心角色。其性能的优劣,直接取决于一个关键指标——传动精度。这里的“精度”远非简单的间隙大小,而是一个涵盖空程误差、运动平稳性、定位准确性和重复性的综合概念。控制精度,是一场在齿轮的微观啮合世界与宏观系统集成之间寻求平衡的精密战役。

一、精度之本:齿形设计与制造的精益求精

传动精度的源头,始于齿轮齿形本身的精确性。任何微小的几何偏差都将在正反转切换时被放大。

-微观齿形修正:标准渐开线齿轮在双向传动中可能并非优解。为控制换向冲击和提高运动平稳性,需要进行精密的齿形修形。这包括齿顶和齿根的修缘(去除边缘接触),以及细微的齿向鼓形修整,以补偿在负载下轴和箱体变形导致的啮合误差。这种修正能确保扭矩在正反转换时,载荷在齿面上均匀过渡,避免边缘应力和运动突变。

-超越标准精度等级:通用齿轮的精度等级(如ISO1328的6级、7级)难以满足高精度双向传动的需求。必须追求更高的精度等级(如4级或5级),这意味着对齿距累积误差、齿形误差、齿向误差等参数进行极为严苛的控制。高精度磨齿工艺是实现这一目标的必要手段。

二、核心挑战:啮合间隙的“归零”管理与智能控制

双向传动中大的精度杀手是齿侧间隙。如何管理间隙,是精度控制的核心所在。

-“零间隙”的误区与真理:绝对的零间隙会导致齿轮卡死。精度的目标并非消除间隙,而是实现稳定、可控间隙。传统的消隙方法(如双片齿轮错齿弹簧预紧)在单向传动中有效,但在双向、尤其是正反转切换频繁的工况下,弹簧的频繁压缩与释放可能引入非线性刚度和迟滞,影响精度稳定性。

-智能预紧与刚性消隙:更高阶的方案是采用刚性可调消隙结构或扭矩敏感式设计。

-刚性可调消隙:通过精密螺纹调整双齿轮的相对位置,并用锁紧机构固定,形成一个无弹性的、稳定的“零间隙”状态。这适用于负载方向已知且变化不频繁的场合。

-扭矩敏感设计:设计的核心在于让消隙力(预紧力)的大小与传递的扭矩相匹配。在空载或轻载时保持微小间隙以减少磨损和发热;当负载增大时,依靠系统自身的受力变形或特殊机构自动消除间隙。这种“智能”消隙策略,能在精度、效率和寿命之间取得好的平衡。

三、系统集成:精度是“链”式反应的终结果

离合器本体的精度只是基础,其终的传动精度表现是一个“系统链”式反应的结果。

-轴系刚性与对中精度:安装离合器的轴必须有极高的弯曲刚度和扭转刚度,以避免受力后的变形。同时,离合器与相连的驱动轴、负载轴之间必须实现极高的对中精度。任何微小的不同心度都会转化为齿轮啮合精度的损失,并在正反转时表现为明显的回差。

-热管理策略:系统运行中的温升会导致各部件热膨胀系数不同。箱体、轴和齿轮的膨胀量差异会改变原有的啮合间隙。高精度系统必须进行热变形分析,并采用热膨胀系数匹配的材料,或通过热补偿机制,确保在工作温度范围内精度保持稳定。

-装配环境的洁净度:这是一个常被忽视但至关重要的因素。齿轮啮合区即使混入微米级的硬质颗粒,也足以引起齿面损伤和精度永久性劣化。在洁净环境下进行装配,是保证设计精度能转化为产品精度的前提。

四、未来视角:从被动补偿到主动感知与适应

下一代高精度双向离合器可能会集成传感功能。通过微型传感器实时监测齿轮的啮合位置、振动和温度,并将数据反馈给控制系统。系统可以主动微调轴的位置或预紧力,实现对啮合状态的“主动适应”,从而在全生命周期内维持好的传动精度。

双向离合器齿轮啮合式的传动精度控制,是一项贯穿设计、制造、装配全过程的系统工程。它要求工程师不仅关注齿轮本身的微观几何,更要具备系统级的视野,将轴系、箱体、热力学乃至装配工艺视为一个有机的整体。成功的精度控制,意味着在正转与反转的每一次切换中,都能实现瞬间的咬合、清晰的反馈和微米级的重复定位。这不仅是技术的胜利,更是对高传动境界的不懈追求,为高端装备的精准操控奠定坚实的基础。

豫公网安备 41032702000152号

豫公网安备 41032702000152号