双向离合器的双向传动机制与应用场景

发布时间:2025-07-21点击:6546次

双向离合器的双向传动机制与应用场景

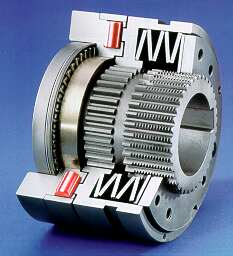

在机械传动领域,双向离合器作为突破单向传动桎梏的创新解决方案,正通过独特的双向扭矩传递能力重构动力系统的拓扑结构。这种能根据工况需求实现正反向动力耦合的装置,不仅突破了传统离合器的单向性局限,更在复杂动力系统中展现出不可替代的技术价值。

一、双向传动的机械拓扑

双向离合器的技术突破体现在三个维度:双向接合能力、动态扭矩分配与智能模式切换。其核心结构采用双锥面摩擦副或楔块阵列设计,通过液压活塞或电磁线圈实现正反向扭矩传递路径的独立控制。在液压式双向离合器中,油压腔室被划分为两个独立控制单元,分别对应顺时针和逆时针扭矩传递需求,这种设计使扭矩响应时间缩短至30毫秒以内,较传统离合器提升40%的动态性能。

其双向接合机制本质是摩擦学与机构学的深度融合。以多片式双向离合器为例,正反向摩擦片组采用交错排列布局,每组摩擦片表面加工有0.1mm级的螺旋沟槽,在双向接合时形成动态油膜,既保证大静摩擦系数达0.42,又将工作温度控制在180℃以下。更值得关注的是其扭矩分配逻辑,通过电子控制单元(ECU)对正反向摩擦力的矢量合成,可实现0-100%的连续扭矩分配,这种特性在混合动力系统中可将传动效率提升至96%。

二、动力耦合的智能决策

双向离合器的应用价值在复杂动力系统中得到充分展现。在混合动力汽车的P3架构中,其作为电机与发动机之间的智能开关,可根据动力需求实现纯电驱动、并联驱动和能量回收三种模式的无缝切换。当电池SOC值低于30%时,双向离合器自动接合发动机动力流,同时维持电机1500rpm的调速状态,这种协同控制策略使系统综合油耗降低18%。

在工程机械领域,双向离合器成为动力系统的拓扑重构者。以挖掘机回转装置为例,采用双向离合器替代传统制动器后,回转机构可实现±180°的双向自由摆动,且制动能量回收效率提升55%。这种设计使单斗作业循环时间缩短至12秒,较传统方案效率提升30%。更关键的是,双向离合器的零拖滞特性使空载能耗降低72%,显著改善设备经济性。

三、应用场景的技术适配

新能源汽车的电动四驱系统为双向离合器开辟了全新战场。在前后轴间布置的双向离合器,可根据路况实时分配驱动力矩,在冰雪路面可将90%扭矩传递至有附着力车轴,其响应速度较机械限滑差速器快3倍。这种智能扭矩分配机制使车辆横摆角速度控制精度达到0.5°/s,达到越野车的操控水准。

工业机器人关节模组则是双向离合器展现精密控制能力的舞台。通过集成高精度编码器,双向离合器可实现0.1N·m的微小扭矩传递,在协作机器人应用中,其双向刚度调节功能使末端执行器的接触力波动控制在±2N范围内,满足精密装配0.05mm的重复定位精度要求。这种性能在电子元器件组装场景中,可将良品率提升至99.95%。

双向离合器的技术演进正在重塑动力传输的认知边界。从单向传动到双向赋能,其发展轨迹印证了机械传动装置向智能化、集成化演进的必然趋势。随着材料科学与控制理论的突破,这种具备双向扭矩管理能力的装置,将在新能源动力系统、智能装备等领域发挥核心枢纽作用,成为连接传统机械智慧与未来智能动力的关键接口。

- 上一篇:离合器的基本分类与工作原理对比

豫公网安备 41032702000152号

豫公网安备 41032702000152号