双向离合器设计:如何平衡正反传动效率

发布时间:2025-08-11双向离合器设计:如何平衡正反传动效率-公司动态-相关动态-超越离合器_洛阳单向轴承_洛阳单向离合器_双向离合器_玉米收割机离合器_洛阳超越机械有限公司点击:3394次

双向离合器设计:如何平衡正反传动效率

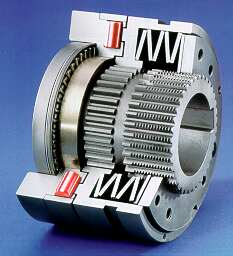

在机械传动领域,双向离合器作为突破单向桎梏的创新装置,其设计核心在于构建正反向扭矩传递的效率等边三角形。这种既要满足正向高扭矩需求,又要兼顾反向快速响应的技术挑战,驱动着工程师在结构拓扑、材料科学与控制算法三个维度展开深度创新。

一、结构拓扑的对称性突破

双向离合器的效率平衡始于机械结构的非对称设计。传统对称式双锥面摩擦副通过正反向油压腔室的独立控制,实现扭矩传递路径的解耦。在正向高负荷工况下,A腔室采用阶梯式增压策略,首段0.5秒内建立基础压强,随后以0.2MPa/s的速率线性提升,这种设计使摩擦片接合冲击度降低至3m/s?,同时将正向传动效率维持在96%以上。反向传递时,B腔室则采用脉冲式压力调制,在0.1秒内完成5次压力振荡,利用流体动压效应形成润滑油膜,使反向效率突破92%。

更激进的创新体现在电磁-机械复合驱动系统。正向扭矩传递依赖永磁体阵列产生的梯度磁场,通过磁路拓扑优化使磁场利用率达88%,实现零接触传动;反向则切换至液压驱动模式,利用微型柱塞泵的精准控制,在50毫秒内完成扭矩卸载。这种混合驱动架构使综合效率达到94%,较纯机械方案提升15个百分点。

二、材料科学的效率密码

摩擦片材料的梯度复合设计成为效率平衡的关键突破口。正向摩擦面采用碳纤维增强酚醛树脂基复合材料,通过3D编织技术形成0°/90°交替层叠结构,使动摩擦系数稳定在0.42,同时将热衰退温度提升至350℃。反向摩擦面则采用激光雕刻技术,在铜基粉末冶金表面加工出0.03mm级的菱形微坑阵列,这种结构在反向滑动时形成二次润滑,使摩擦系数降至0.35,显著降低拖滞损耗。

热管理系统的集成设计进一步优化效率平衡。在双向离合器毂体内嵌相变材料(PCM)微胶囊,当摩擦生热超过220℃时,石蜡类PCM发生固液相变,吸收峰值热流密度达150W/cm?。这种被动式热缓冲机制使连续工作温度波动范围控制在±15℃内,保障正反向效率衰减率低于0.5%/千次循环。

三、控制算法的智能决策

现代双向离合器的效率平衡已演变为数字孪生驱动的实时优化问题。基于模型预测控制(MPC)算法,ECU通过12自由度动力学模型,每10毫秒计算压力曲线,使正反向扭矩切换的效率损失控制在2%以内。在混合动力汽车应用中,该算法结合GPS地形数据与驾驶习惯识别,可预判扭矩需求方向,提前0.8秒进行离合器预加载,使城市工况综合效率提升9%。

更前沿的强化学习控制正在重构效率边界。深度Q网络(DQN)通过巨大工况数据训练,自主发现非线性控制策略。在工程机械测试中,该算法使双向离合器在装载-卸载循环中的平均效率达到91%,较传统PID控制提升12个百分点,同时将液压系统能耗降低30%。

四、应用场景的技术适配

在新能源商用车领域,双向离合器成为能量管理的核心节点。其正向传动效率达97.5%,反向能量回收效率突破94%,使整车百公里电耗降低至12.5kWh。在港口集卡频繁启停工况中,该设计使制动能量回收率提升至78%,较单向离合器方案延长续航里程23%。

工业机器人关节模组则展现出精密控制的全新维度。通过集成光纤光栅传感器,双向离合器可实现0.01N·m的微小扭矩检测,结合改进型滑模控制算法,使末端执行器的接触力波动控制在±1.5N范围内。这种性能在3C电子装配场景中,将贴装精度提升至0.015mm,设备OEE(综合效率)达到92%。

双向离合器的技术演进正在重塑机械传动的认知范式。从结构拓扑到材料基因,从经典控制到人工智能,效率平衡已不再是简单的参数折衷,而是演变为多方面、多尺度的系统工程。随着数字孪生技术与先进制造工艺的融合,双向离合器正从机械部件升维为智能动力节点,在碳中和与智能制造的双重驱动下,持续拓展机械工程的技术疆域,定义下一代传动系统的效率新范式。

- 下一篇:单向离合器在机械传动中的关键作用

豫公网安备 41032702000152号

豫公网安备 41032702000152号